02 Feb,2026

02 Feb,2026

Действительно ли ваша система пылесборника эффективна и соответствует требованиям?

1. Основные формы адсорбции и десорбции

Адсорбция — это процесс накопления или конденсации адсорбентами одного или нескольких компонентов газовой смеси на поверхности для достижения разделения. Обычно используемые адсорбенты включают гранулированный активированный уголь, сотовый активированный уголь, войлок из активированного углеродного волокна, сотовый цеолит, цеолитовый круг и т. д. Эффективность очистки метода адсорбции немного превышает 90%. Согласно действующим стандартам выбросов, он обычно обрабатывает отходящие газы с концентрацией менее 800 мг/м³ и температурой менее 40°C.

|

|

|

| Активированный уголь в колоннах | Сотовый активированный уголь | Войлок из активированного углеродного волокна |

|

|

|

| Гранулированный цеолит | Сотовый цеолит | Цеолитовое колесо |

Десорбция — это регенерация адсорбента, которая представляет собой процесс отделения адсорбата от адсорбента посредством высокотемпературного пара, продувки горячим газом и снижения давления.

2. Принцип адсорбции цеолитного колеса

Узел цеолитного адсорбционного колеса (кассета) представляет собой центральный подшипник и опорную круглую раму вокруг подшипника, которая поддерживает ротор. Ротор изготовлен из цеолитной адсорбционной среды и керамического волокна. Колесо содержит уплотнение для разделения очищенных выхлопных газов и чистого газа, выделяющегося после обработки. Материал изготовлен из мягкого материала (обычно кремния), который должен выдерживать коррозионную активность ЛОС и высокие рабочие температуры. Уплотнение разделяет узел сотового цеолитного адсорбционного колеса на основную зону адсорбции (зону адсорбции) и зону регенерации и десорбции (зону регенерации; зону десорбции). Однако для повышения эффективности адсорбционной обработки колеса к первым двум зонам обычно добавляют изолирующую зону охлаждения (зону охлаждения или зону продувки). Обычно зона адсорбции больше, а зона десорбции и зона охлаждения представляют собой две меньшие стороны обработки с равными площадями. Иногда его можно разделить на более последовательные зоны для особых нужд, а адсорбционное колесо используется с набором электроприводного оборудования для вращения колеса, поэтому колесо может иметь переменную скорость во время обработки и может контролировать возможность вращения от 2 до 6 раз в час.

После того, как отработанный газ ЛОС, выбрасываемый заводом, поступает в систему, первая ступень должна пройти через ротор, состоящий из гидрофобного цеолита, и загрязняющие вещества ЛОС сначала адсорбируются на роторе; Вторая стадия процесса десорбции заключается в пропускании отработанного газа (около 180–250°С), обработанного в зоне охлаждения, который предварительно нагревается после теплообмена с задней системой сжигания, в ротор для десорбции органического вещества при высокой температуре. В это время концентрацию загрязняющих веществ на выходе можно контролировать таким образом, чтобы она примерно в 5–20 раз превышала концентрацию загрязняющих веществ на входе, а десорбированное органическое вещество можно сжигать при температуре выше 700°C на третьем этапе или конденсировать для восстановления и повторного использования. Это может сократить размер последующей установки очистки отходящих газов, эксплуатационные расходы и первоначальные затраты на оборудование.

Устройства обработки цеолитового колеса следующие:

Корпус цеолитового колеса состоит из некоторых специфических твердых подложек, покрытых слоем адсорбирующего порошка. Подложка изготавливается из керамического, стеклянного или активированного углеродного волокна методом спекания. Керамическое волокно наиболее широко используется из-за его высокой термостойкости, высокой термической стабильности, моемости, негорючести, а также устойчивости к кислотам и щелочам. Тип адсорбента варьируется в зависимости от состава обрабатываемого газа. Обычно можно использовать активированный уголь, цеолит и т. д. Толщина колеса обычно составляет 25–45 см.

Матрица цеолитового колеса представляет собой поверхность керамического волокна, покрытую слоем адсорбента, обычно активированного угля или гидрофобного цеолита, с образованием круглого колеса сотовой формы, которое разделено на две области, а именно область адсорбционной обработки и область регенерации и десорбции. Однако для улучшения адсорбционной способности колеса иногда между двумя зонами проектируют зону охлаждения. Обычно площадь адсорбции больше, а площадь десорбции и площадь охлаждения представляют собой две меньшие площади обработки одинаковой площади.

Оборудование для рекуперации тепла: После сжигания или окисления ЛОС температура чистого воздуха достигает 500-700℃. Эта часть воздуха рекуперируется через теплообменник для рекуперации тепловой энергии. При этом температура чистого воздуха понижается, а затем направляется в зону десорбции ротора для десорбции. Если температура слишком высокая, ротор может сгореть. Поэтому температура на входе в ротор не должна быть слишком высокой. Обычно устанавливается двухступенчатое оборудование для рекуперации тепла, а также добавляется воздуходувка для подачи свежего воздуха и смешивания его со сгоревшим воздухом для регулирования температуры десорбции в диапазоне 180–220℃. Для очистки отходящих газов ЛОС, в дополнение к роторной системе сжигания с адсорбционной концентрацией цеолита, на выходе отходящих газов установлен конденсатор для предварительного отвода и очистки ЛОС с высокой температурой кипения (таких как МЭА, БДГ, ДМСО).

3. Принцип восстановления конденсации до и после адсорбции активированного угля

Отработанный газ собирается системой сбора и поступает в адсорбционное устройство для очистки.

Во время адсорбции поток воздуха поступает в адсорбционный слой из нижней части слоя, а чистый отработавший газ после адсорбции отводится через выхлопную трубу. После того, как адсорбция достигает заданного времени, она переходит в стадию десорбции. В процессе десорбции насыщенный пар поступает в адсорбционный слой, а адсорбированный в слое растворитель вместе с водяным паром покидает адсорбционный слой и поступает в охладитель.

Конденсат охлаждается до температуры ниже 40°С, неконденсирующийся газ возвращается в переднюю часть вентилятора для повторной адсорбции, а растворитель и конденсированная вода поступают в резервуар для хранения растворителя для временного хранения.

В соответствии с требованиями процесса время десорбции и время прерывистого режима при автоматической работе можно задать с помощью сенсорного экрана, а время адсорбции равно сумме времени десорбции и времени ожидания.

Оборудование работает автоматически, без необходимости присутствия дежурного персонала. Электрическая система управления может быть установлена на месте или в центральном диспетчерском пункте. Объем работ по техническому обслуживанию относительно невелик.

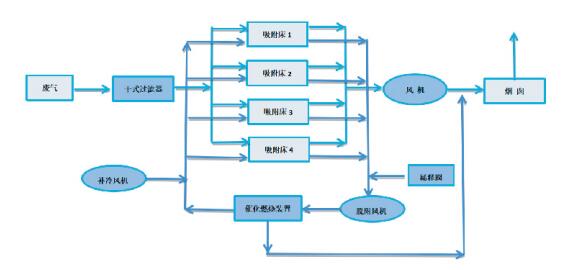

4. Введение в систему адсорбции

а. Предварительная обработка выхлопных газов

В соответствии с требованиями проектных спецификаций спроектирован и установлен аварийный эмиссионный канал. Состояние выбросов контролируется производственным цехом и служит прямым каналом выбросов выхлопных газов в случае аварии или технического обслуживания оборудования.

б Адсорбция

Выхлопные газы направляются в адсорбер с активированным углем с помощью воздухозаборного вентилятора. Под действием силы Ван-дер-Ваальса органический растворитель в выхлопных газах улавливается и адсорбируется микропорами активированного угля. После насыщения активированного угля адсорбцией его регенерируют. Выхлопные газы очищаются путем адсорбции активированным углем, а затем чисто выбрасываются.

Технические характеристики адсорбционного резервуара и количество загружаемого адсорбента проектируются в соответствии с объемом воздуха, чтобы обеспечить определенную скорость газа и время пребывания, благодаря чему адсорбент может эффективно и полностью поглощать органический растворитель в хвостовом газе. Адсорбционный бак работает попеременно, а рабочее состояние адсорбционного бака автоматически переключается системой автоматического управления ПЛК для попеременного выполнения трех процессов: адсорбции, десорбции, охлаждения и сушки и т. д.

5. Выбор процесса

Процесс очистки выбирается после комплексного анализа источника, свойств (состава, концентрации, температуры, влажности), объема воздуха и других факторов отходящего газа. Распространенными процессами очистки больших объемов органических отработанных газов низкой концентрации являются:

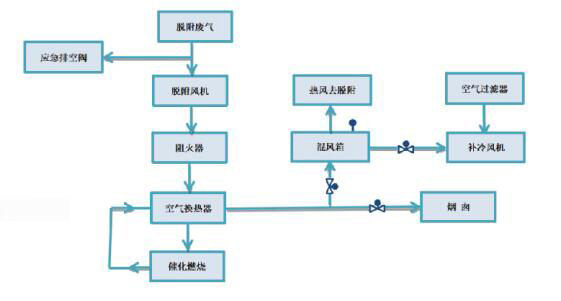

1) Адсорбция цеолита, регенерация продувкой горячим газом - каталитическое сжигание или высокотемпературное сжигание.

2) Адсорбция активированным углем, регенерация водяного пара или горячего газа - рекуперация конденсата.

3) Адсорбция активированным углем, регенерация продувкой горячим газом - каталитическое сжигание.

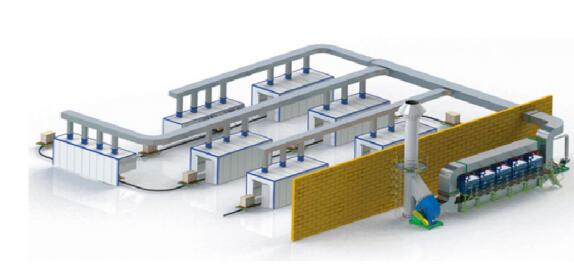

|

|

|

| Технологическая схема адсорбции и десорбции | Технологическая схема процесса десорбционного горения | Визуализация оборудования для адсорбционной каталитической обработки горения |

Обслуженных корпоративных клиентов

Реализованных проектов по всей стране

ООО «Ханчжоу Люйжань Энвайронментал Протекшн Групп» (Hangzhou Lvran Environmental Protection Group Co., Ltd.) является комплексным поставщиком инжиниринговых услуг и производителем оборудования для систем очистки отходящих газов, объединяющим научно-исследовательские и опытно-конструкторские работы, техническое обслуживание, проектирование, производство, монтаж и пусконаладочные работы, а также послепродажное обслуживание.

Группа является национальной высокотехнологичной предприятием, научно-техническим предприятием провинции Чжэцзян, районным научно-исследовательским центром и предприятием с кредитным рейтингом уровня AAA. Владеет более чем 30 патентами на полезные модели, многочисленными изобретательскими патентами и правами на программное обеспечение. Группа осуществляет долгосрочное сотрудничество в области технических разработок с отечественными вузами и научными учреждениями, включая «Инновационный научно-исследовательский центр по охране окружающей среды», созданный совместно с Научно-техническим университетом Аньхоя, и «Научно-исследовательский центр новых технологий плазменной энергетики и экологии», разработанный совместно с Чжэцзянским научно-техническим университетом. Группа создала собственную базу для исследований, разработок и производства в рамках углубленного технического сотрудничества. Группа обладает ключевыми технологиями очистки летучих органических соединений (ЛОС), имеет квалификацию второго уровня на генеральный подряд в области муниципального строительства, лицензию на безопасность производства, специализированную квалификацию категории B на проектирование по контролю за загрязнением окружающей среды в провинции Чжэцзян, неклассифицированные разрешения на трудовую деятельность и специализированный подряд на особые виды работ. Группа сертифицирована по международному стандарту ISO9001 (качество), ISO14001 (экологический менеджмент) и ISO45001 (охрана труда и техника безопасности).

02 Feb,2026

02 Feb,2026

07 Mar,2023

07 Mar,2023

06 Mar,2023

06 Mar,2023